化学繊維を学ぶ

化学せんいって何?という疑問に答えるコンテンツ盛りだくさん!

暮らしの中のいろいろな化学せんい

化学せんいは私たちの生活とは切り離すことができないものになっています

どのようなところに使われているか見てみましょう

化学せんいの基礎知識

SDGsに貢献している化学せんいの基礎知識を子どもから大人にも分かりやすく、動画で紹介しています

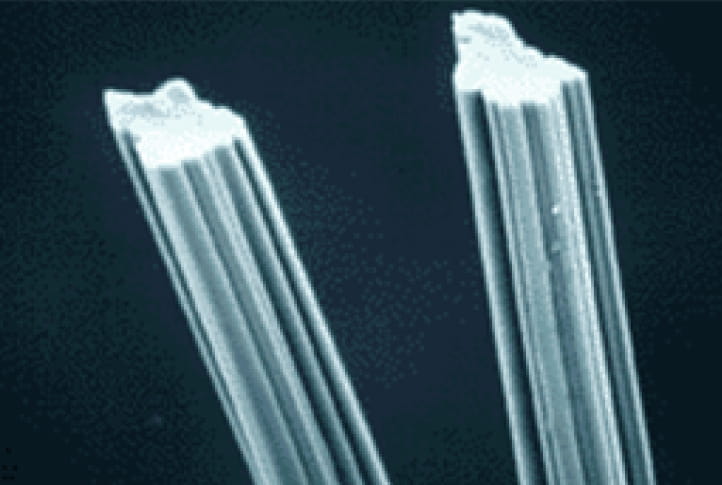

化学せんいのおもしろ実験室

SDGsに貢献する高機能、高性能な化学せんいを実験教室で紹介するほか、「『化学せんい』って何?」という疑問にもお答えします

マンガで学ぶ化学せんい

「まんが社会見学シリーズ 大研究!化学せんいのちから」のPDF版をダウンロードしていただけます

化学せんい4コママンガ

せんいくんファミリーが活躍する4コマまんがです